Transparence maximale pour une production plus efficace

LX Precision mise sur des solutions intelligentes pour le contrôle des machines, l’assurance qualité et la gestion des fluxFondée en 2001 sous le nom de Lauener (China) Co., Ltd., LX Precision (Shanghai) Co., Ltd. est une entreprise d'origine suisse incarnant l'alliance parfaite entre qualité, tradition et innovation. Bénéficiant de l'expertise de sa société mère Lauener, établie en Suisse en 1905, LX Precision s'est imposé comme un leader dans la fourniture de pièces décolletées de haute précision pour divers secteurs, tels que les télécommunications, l'orthopédie, l'automobile et l'aérospatiale.

Profil

- Fondée en : 2001 (origine suisse en 1905)

- Nombre de machines CNC : plus de 140

- Localisation : district de Minhang, Shanghai

- Activité principale : pièces tournées de précision, moulage par injection, marquage laser

Son défi

L'entreprise LX Precision a entrepris de moderniser sa production en intégrant tout d'abord un ERP robuste. Cette mise à jour avait pour but d'accroître la transparence des opérations de production, permettant ainsi une gestion optimale des machines. L'objectif principal de cette initiative était de renforcer la productivité et d'améliorer les processus. Par ailleurs, la gestion des consommables de production et l'amélioration du processus qualité faisaient également partie intégrante de cette vision. Étant donné que l'entreprise est certifiée ISO 13485, il était essentiel de choisir des solutions conformes à ces normes rigoureuses.

Notre solution

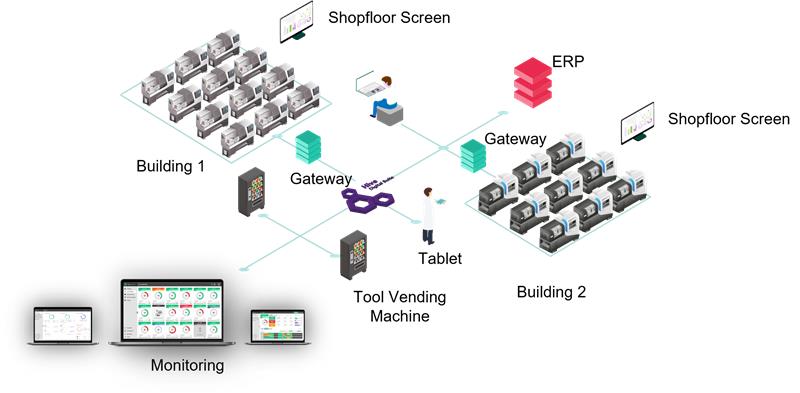

Grâce aux différents modules de la Hive Digital Suite, LX Precision a pu adopter une approche itérative pour digitaliser ses processus. La première étape consistait à connecter les machines en réseau pour centraliser la collecte des données sur une unique plateforme. Ces données étaient ensuite croisées avec celles provenant de l'ERP, générant ainsi des informations exploitables. Au-delà de la simple surveillance du statut des machines, qui augmentait la transparence, LX Precision était particulièrement intéressée par le suivi des données de production offert par BRW. Cette fonctionnalité fournissait des informations cruciales et pertinentes, en direct avec les activités de fabrication en cours, produisant des indicateurs plus précis et détaillés. Aujourd'hui, Hive – Shopfloor connecte plus de 100 machines entre le site principal à Shanghai et le nouveau site au Portugal, ouvert en 2024, assurant une gestion transparente entre les deux localisations.

La seconde étape du projet concernait la digitalisation des processus d’approvisionnement, de l’utilisateur final au fournisseur. Le module Hive – Inventory a été déployé pour gérer les systèmes ToolBox. Connecté à l'ERP, ce système permet de surveiller l'état des stocks de proximité et d'ajuster le calcul MRP pour toujours maintenir une quantité optimale d'outils, avec un système de stock minimum qui déclenche automatiquement les commandes, optimisant ainsi le flux des matériaux.

La dernière étape impliquait l'implémentation de Hive – Quality Control pour respecter la norme ISO 13485. Ce système, sans faille, renforce les processus tout en restant compréhensible pour les utilisateurs. Toutes les données de mesure sont historisées. Grâce à ce module, les opérateurs sont alertés des contrôles qualité à réaliser pendant la production et toutes les informations nécessaires, telles que les dimensions à vérifier, les outils à utiliser et le nombre de pièces à mesurer, sont clairement indiquées dans le plan de contrôle, évitant ainsi l'utilisation de papier et économisant du temps.

Bénéfices & avantages

Les principaux avantages que le client a pu retirer de ces projets incluent la transparence accrue, la simplification des processus, l'automatisation de certaines tâches et une réduction significative de l'utilisation du papier. Une amélioration notable de la productivité a été rapidement observée grâce aux différentes mesures mises en œuvre. De plus, certaines tâches répétitives ont été minimisées, optimisant ainsi l'efficacité opérationnelle.