Maximale Transparenz für eine effizientere Produktion

LX Precision setzt auf smarte Lösungen für Maschinensteuerung, Qualitätssicherung und MaterialflussGegründet 2001 als Lauener (China) Co., Ltd., ist LX Precision (Shanghai) Co., Ltd ein Unternehmen schweizerischer Herkunft, das die perfekte Kombination aus Qualität, Tradition und Innovation verkörpert. Mit dem Know-how der 1905 in der Schweiz gegründeten Muttergesellschaft Lauener hat sich LX Precision als führender Anbieter von hochpräzisen Drehteilen für verschiedene Branchen wie Telekommunikation, Orthopädie, Automobil und Luft- und Raumfahrt etabliert.

Steckbrief

- Gegründet: 2001 (Schweizer Ursprung 1905)

- Anzahl der CNC-Maschinen: mehr als 140

- Standort: Minhang District, Shanghai

- Kerngeschäft: Präzisionsdrehteile, Spritzguss, Laser-Markierung

Die Herausforderung

LX Precision hat die Modernisierung der eigenen Produktion zunächst durch Integration eines robusten ERP-Systems in Gang gebracht. Ziel dieser Aktualisierung war es, die Fertigungsvorgänge transparenter zu machen und so ein optimales Maschinenmanagement zu ermöglichen. Hauptziel dieser Initiative war es, die Produktivität zu steigern und Prozesse zu verbessern. Darüber hinaus waren auch das Management von Verbrauchsmaterialien für die Produktion und die Verbesserung des Qualitätsprozesses ein wesentlicher Bestandteil dieser Vision. Da das Unternehmen nach ISO 13485 zertifiziert ist, war es von entscheidender Bedeutung, Lösungen zu wählen, die diese strengen Standards erfüllen.

Unsere Lösung

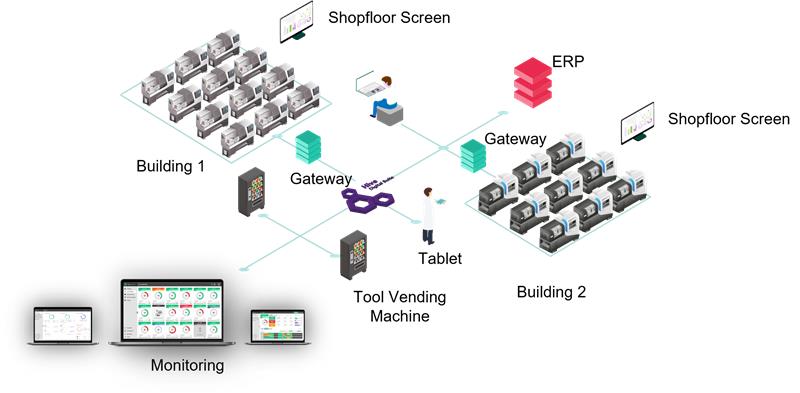

Mithilfe der verschiedenen Module der Hive Digital Suite konnte LX Precision einen iterativen Ansatz zur Digitalisierung der internen Prozesse einführen. Der erste Schritt bestand darin, die Maschinen zu vernetzen, um die Datenerfassung auf einer einzigen Plattform zu zentralisieren. Diese Daten wurden dann mit Daten aus dem ERP-System abgeglichen, wodurch nutzbare Informationen generiert wurden. Neben der einfachen Statusüberwachung der Maschinen, die für mehr Transparenz sorgt, war LX Precision besonders an der Überwachung der Produktionsdaten von BRW interessiert. Diese Funktion liefert wichtige und relevante Informationen, die während der laufenden Fertigungsaktivitäten verfügbar sind und genauere und detailliertere Indikatoren hervorbrachten. Heute vernetzt Hive – Shopfloor über 100 Maschinen zwischen dem Hauptstandort in Shanghai und dem 2024 eröffneten neuen Standort in Portugal, wodurch eine transparente Verwaltung zwischen den beiden Standorten sichergestellt wird.

Die zweite Projektphase umfasste die Digitalisierung von Beschaffungsprozessen, vom Endverbraucher bis zum Lieferanten. Das Hive – Inventory-Modul wurde zur Verwaltung von ToolBox-Systemen bereitgestellt. Dieses System ist mit dem ERP verbunden und ermöglicht die Überwachung des Status von Nahbeständen und die Anpassung der MRP-Berechnung, um immer eine optimale Menge an Werkzeugen zu führen, indem das Mindestbestandssystem automatisch Aufträge auslöst und so den Materialfluss optimiert.

Der letzte Schritt umfasste die Implementierung von Hive – Quality Control, um die Norm ISO 13485 zu erfüllen. Dieses fehlerfreie System unterstützt die Prozesse und ist dennoch auch für die Benutzer verständlich. Alle Messdaten werden aufgezeichnet. Dieses Modul weist die Bediener auf die während der Produktion durchzuführenden Qualitätskontrollen hin, und alle erforderlichen Informationen, wie z. B. die zu prüfenden Abmessungen, die zu verwendenden Werkzeuge und die Anzahl der zu messenden Teile, sind im Kontrollplan eindeutig angegeben. Dadurch wird Papierverbrauch vermieden und Zeit gespart.

Vorteile und Nutzen

Die Hauptvorteile, die der Kunde mit diesen Projekten erzielt hat, sind mehr Transparenz, vereinfachte Prozesse, automatisierte Aufgaben und eine deutliche Reduzierung des Papierverbrauchs. Die verschiedenen umgesetzten Massnahmen führten rasch zu einer deutlich sichtbaren Steigerung der Produktivität. Darüber hinaus wurden verschiedene sich wiederholende Aufgaben minimiert, wodurch die betriebliche Effizienz optimiert wurde.